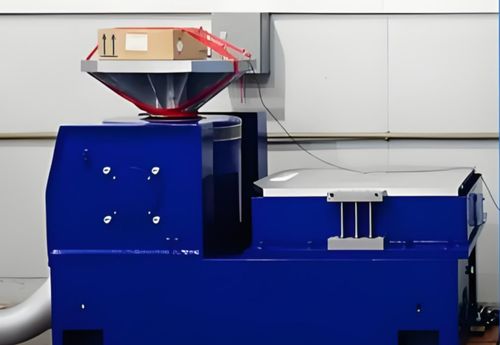

Bei Dongguan Precision Test Equipment Co., Ltd. geht unser Engagement über die Bereitstellung hochwertiger Vibrationsprüfgeräte hinaus.Wir sind bestrebt, unsere Kunden durch einen umfassenden Kundendienst die höchste Zufriedenheit zu bieten.Dazu gehören fachkundige Wartungsarbeiten, effiziente Reparaturen und wertvolle Upgrade-Dienstleistungen für eine Vielzahl von Vibrationsprüfsystemen.

Als Hightech-Unternehmen, spezialisiert auf die Herstellung von elektrodynamischen Schüttlern, hydraulischen Schüttlern, Leistungsverstärkern,Wir sind stolz darauf, das erste inländische Unternehmen mit eigener Forschung und Entwicklung und Produktion dieser drei Kernkomponenten zu sein. Unsere Produkte werden von führenden Unternehmen vertraut.Wir sind in Russland, Nordamerika, Japan, dem Nahen Osten und darüber hinaus tätig.

Mit mehr als einem Jahrzehnt engagierter Anstrengungen haben wir uns zu einem umfassenden Technologieunternehmen entwickelt, das Forschung und Entwicklung, Produktion, Vertrieb und vor allem Service integriert.Unser erfahrenes After-Sales-Team ist für eine professionelle Wartung ausgestattet, Reparatur- und Modernisierungsleistungen für verschiedene bekannte internationale Marken wie LDS (UK), UD (USA), LING (USA), TIRA (Deutschland), B&K (Dänemark), IMV (Japan), SHINKEN (Japan) und KOKUSAI (Japan),sowie inländische Marken von Vibrationsschüttlern, Leistungsverstärker und Vibrationsregler.

Unsere umfassenden Dienstleistungen:

Wir verstehen die entscheidende Rolle, die Vibrationsprüfsysteme in Ihrem Betrieb spielen. Unsere Dienstleistungen sind so konzipiert, dass Ausfallzeiten minimiert, die Lebensdauer von Geräten maximiert und eine optimale Leistung gewährleistet wird.

Dienstleistungen für Vibrationsschüttler:

Wartung, Reparatur und Ersatz von Armaturen:Expertenpflege für die bewegliche Kernkomponente Ihres Shakers, um dessen Integrität und Leistung zu gewährleisten.

Wartung, Reparatur und Ersatz der Anregungsspirale:Ich löse Probleme mit dem elektromagnetischen Herz des Shakers.

Verkleidungsstück:Zeitgemäßer Austausch verbrauchbarer Bauteile wie PP-Zugplatten, untere Führräder, Staubschuhen, Sicherungen, abnutzungsfreies Hydrauliköl, Luftschläuche und Lüfterkanäle.

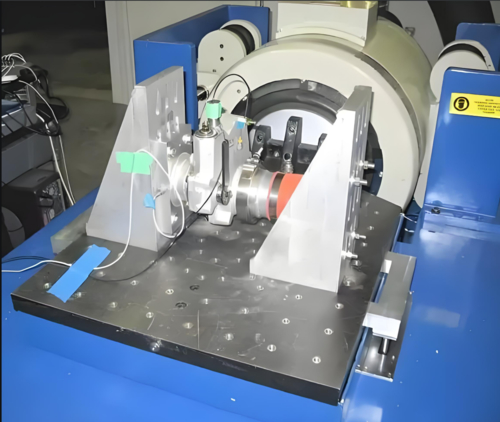

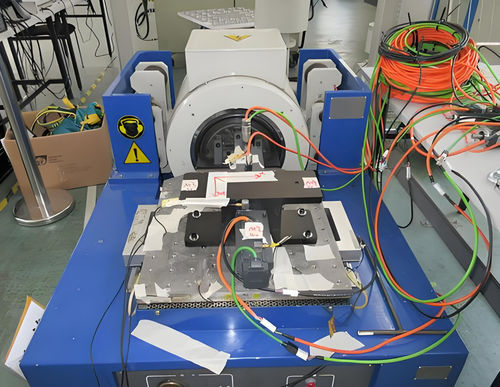

Wartung, Reparatur und Austausch von horizontalen Schiebetischen:Sicherstellung einer reibungslosen und genauen horizontalen Vibrationsprüfung.

Ersatz des Sensorkabels und des BNC-Kabels:Bewältigung von Signalübertragungsproblemen durch hochwertige Ersatzgeräte.

Optionen für den Kopfvergrößerungsgerät:Bereitstellung von Lösungen für größere Prüfproben.

Umfassende mechanische Wartung:Gesamtbetreuung der mechanischen Komponenten des Schüttlers für einen optimalen Betrieb.

Dienstleistungen für Leistungsverstärker (elektrische Aspekte):

Wartung, Reparatur und Austausch des Leistungsverstärkermoduls:Bewältigung von Problemen auf Bauteilsebene für eine effiziente Stromversorgung.

Wartung, Reparatur und Austausch des Steuermoduls des Leistungsverstärkers:Sicherstellung der ordnungsgemäßen Funktion der Steuerelektronik des Verstärkers.

Umfassende elektrische Wartung:Allgemeine Wartung der elektrischen Systeme des Verstärkers für eine zuverlässige Leistung.

Dienstleistungen für Vibrationskontrolleure:

Kalibrierung der Kanalverzerrung und Staubentfernung:Beibehaltung der Genauigkeit und Langlebigkeit der Eingangskanäle Ihres Controllers.

Fehlerbehebung bei Eingang, Kommunikation, Ausgang und Stromfehlern:Effiziente Diagnose und Lösung von Störungen des Steuergeräts.

Ergänzungen von Software-Funktionen und Upgrades/Ersatze von Hardware:Die Fähigkeiten verbessern und die Lebensdauer Ihres Controllers verlängern.

Unsere Verpflichtung zur Kundenzufriedenheit:

Unser Kernprinzip ist es, unseren geschätzten Kunden die zufriedenstellendsten Produkte und Dienstleistungen anzubieten.und Software-Upgrades anbietenWir betonen außerdem, wie wichtig eine proaktive Wartung ist.Wir spielen eine entscheidende Rolle bei der Verhinderung potenzieller Probleme und der Sicherstellung des kontinuierlichen Betriebs Ihrer VibrationsprüfsystemeWir verfügen über umfangreiche technischen Fähigkeiten für die Systeminspektion, Wartung und schnelle Fehlerbearbeitung.Wir sind bestrebt, einen erstklassigen Service zu bieten..

Warum sollten Sie sich für Dongguan Precision entscheiden?

Erfahrene Fachkräfte:Unser After-Sales-Team besteht aus erfahrenen Fachkräften mit mehr als 20 Jahren Erfahrung in der Vibrationstestbranche,Spezialisiert auf Wartung und Reparatur verschiedener Marken von Vibrationsprüfgeräten.

Schnelle Reaktion:Wir verstehen die Dringlichkeit, Ausfallzeiten zu minimieren. Wir bieten Online-Antworten innerhalb von 30 Minuten, organisieren vor Ort Service innerhalb von 2 Stunden, und zielen darauf ab, Ihren Standort innerhalb von 24 Stunden zu erreichen.

Effiziente Servicequalität:Unser Servicemitarbeiter setzt Ihre Produktionsbedürfnisse in den Vordergrund und nutzt seine umfangreiche Erfahrung und wissenschaftliche Methoden, um häufige Fehlerursachen schnell zu diagnostizieren und zu beheben.

Unsere Dienstleistungen im Detail:

Reparaturdienstleistungen:Wenn Ihre Ausrüstung fehlerhaft ist, kontaktieren Sie uns umgehend. Wir werden einen professionellen technischen Service-Ingenieur veranlassen, der Ihnen innerhalb von 30 Minuten eine Online-Diagnostik anbietet. Sobald das Problem identifiziert wurde, werden wir Ihnen eine Antwort geben.Wir schicken einen Techniker für Reparaturen vor Ort und Ersatz von Komponenten.

Instandhaltungs- und Instandhaltungsleistungen:Wir entwickeln wissenschaftliche regelmäßige Wartungspläne, einschließlich des regelmäßigen Austauschs von Verschleißteilen, und geben Ihnen fachkundige Anleitungen zur optimalen täglichen Nutzung Ihrer Geräte.

Software-Upgrade-DienstleistungenBleiben Sie mit unserem Software-Upgrade und Feature-Enhancement-Support im Vordergrund.

Vertrauen Sie Dongguan Precision, damit Ihre Vibrationsprüfsysteme optimal funktionieren und die Zuverlässigkeit und Genauigkeit Ihrer Prüfverfahren gewährleistet werden.Kontaktieren Sie noch heute unser Service-Team, um Ihre Wartung zu besprechen., Reparatur oder Modernisierung.

Wenn Sie während des Schwingungstests auf Fehlermeldungen wie "Open Loop", "Drive Max" oder "Gain Limit" stoßen, kann dies Ihren Fortschritt stoppen und Frustration verursachen.Wir verstehen die Wichtigkeit der schnellen FehlerbehebungDieser Leitfaden beschreibt sieben Schritte, die Sie ergreifen können, um diese häufigen Probleme zu diagnostizieren und zu lösen, bevor Sie zu komplexeren Untersuchungen übergehen.

Wenn Ihre Vibrationssteuerungssoftware diese Fehler erkennt, zeigt sie typischerweise eine Mismatch zwischen der angeordneten Ausgabe und der Fähigkeit des Systems, sie zu erreichen.Folgen Sie diesen Schritten, um die Ursache systematisch zu identifizieren.:

Sieben Schritte zur Behebung von Fehlern bei "Open Loop", "Drive Max" und "Gain Limit":

1Überprüfen Sie die Leistungserhöhung:

Überprüfen Sie:Stellen Sie sicher, dass die Verstärkersteuerung des Leistungsverstärkers ordnungsgemäß eingestellt ist (d. h. ausreichend hochgeschaltet).Der Verstärker liefert möglicherweise nicht genügend Leistung, um den Shaker auf die gewünschten Werte zu bringen..

Aktion:Graduell erhöhen Sie die Verstärkung des Leistungsverstärkers. Siehe das Systemhandbuch für empfohlene Einstiegsverstärkungseinstellungen.die zu einem Übertrieb des Schüttlers führen könnte.

2Überprüfen Sie die Verbindungsleitungen:

Überprüfen Sie:Überprüfen Sie sorgfältig alle Kabel, die den Vibrationsregler, den Vibrationsschüttler (Vibrationstisch) und den Leistungsverstärker verbinden.

Aktion:Stellen Sie sicher, dass alle Kabel an beiden Enden an den richtigen Anschlüssen angeschlossen sind.Achten Sie besonders auf das Antriebssignalkabel vom Steuergerät zum Verstärker und das Rückkopplungssignalkabel vom Beschleunigungssensor zum Steuergerät.

3. Sensorverbindung und Eingangskanalkonfiguration bestätigen:

Überprüfen Sie:Überprüfen Sie, ob das Beschleunigungsmesser (Vibrationssensor) richtig an den entsprechenden Eingangskanal des Vibrationsregler angeschlossen ist.

Aktion:Überprüfen Sie die physikalische Verbindung des Sensorkabels. Überprüfen Sie in der Vibrationssteuerungssoftware die Eingangskanalleinstellungen des Beschleunigungsmessers.IEPE) ist korrekt so konfiguriert, dass er dem von Ihnen verwendeten Beschleunigungsmesser entsprichtEine falsche Kopplungseinstellung kann verhindern, dass die Steuerung ein gültiges Feedbacksignal empfängt.

4Überprüfen Sie das Sensorsignal:

Überprüfen Sie:Bestimmen Sie, ob das Beschleunigungsmesser tatsächlich ein Signal ausgibt.

Aktion:Verwenden Sie die Funktion "Testvorschau" oder "Überwachen" in Ihrer Vibrationssteuerungssoftware, um das Zeit-Domain-Signal des mit dem Beschleunigungsmesser verbundenen Eingangskanals anzuzeigen.Während der Beobachtung der Software-DisplayWenn der Sensor funktioniert und ordnungsgemäß angeschlossen ist, sollten Sie eine entsprechende Veränderung des Zeitrahmensignals feststellen.Wenn es kein Signal gibt, kann der Sensor selbst, sein Kabel oder der Eingangskanal der Steuerung fehlerhaft sein.

5. Systemlärm und Vorprüfungsebene bewerten:

Überprüfen Sie:Analysieren Sie den Systemlärmgrund und vergleichen Sie ihn mit dem ursprünglichen Ausgangswert Ihres Tests.

Aktion:Während der "Testvorschau" wird der RMS-Wert des Systemrausches auf dem Eingangskanal beobachtet.Überprüfen Sie die Einstellung des Vortestniveaus in Ihrem Zielspektrum oder Testprofil (oft ein Standardwert von 10%)Ist das Geräuschniveau vor der Prüfung weniger als doppelt so hoch wie der RMS-Geräuschwert, kann es für die Steuerung aufgrund des geringen Signal-Rausch-Verhältnisses schwierig sein, eine stabile Steuerungsschleife herzustellen.

Lösung:Die vor der Prüfung eingestellte Geräuschmenge in den Softwareseinstellungen wird auf einen Wert erhöht, der deutlich höher ist (mindestens doppelt so hoch) als die gemessene Geräuschmenge des Systems (RMS).Dies bietet dem Steuergerät ein stärkeres Anfangssignal, mit dem es arbeiten kann..

6. Lenkung des Controller-Verstärker-Loopback-Tests:

Überprüfen Sie:Prüfen Sie die Integrität des Signalweges vom Antriebsausgangskanal der Steuerung zum Leistungsverstärker.

Aktion:Das Kabel, das normalerweise vom Antriebsausgang des Steuerers zum Eingang des Leistungsverstärkers führt, wird vorübergehend getrennt.Verbinden Sie dieses gleiche Kabel direkt von der Steuerung Antrieb Ausgang Kanal zu einem der Steuerung Eingangskanäle (der gleiche Typ, den Sie für Ihre Beschleunigungssensor Feedback verwenden). Konfigurieren Sie einen einfachen geschlossenen Test in der Software mit diesem Eingangskanal als Rückkopplungsquelle. Führen Sie einen Sinus-Sweep auf niedrigem Niveau oder einen Festfrequenz-Test durch.Wenn diese Selbstschlussschleife normal funktioniert, zeigt an, dass die Ausgangs- und Eingangskanäle der Steuerung sowie das Verbindungskabel wahrscheinlich ordnungsgemäß funktionieren.Dies hilft, potenzielle Probleme mit dem Leistungsverstärker oder die Verbindung zwischen dem Verstärker und dem Shaker zu isolierenDenken Sie daran, die Kabel nach diesem Test wieder in ihre ursprüngliche Konfiguration zu bringen.

7Überprüfen Sie Zielspektrum, Verstärkergewinn und Antriebsgrenzen:

Überprüfen Sie:Wenn der Fehler "Drive Max" nach Prüfung der physikalischen Verbindungen und der Sensorfunktionalität weiterhin auftritt, prüfen Sie die Softwareseinstellungen für die gewünschte Ausgangsstufe und die Verstärkung des Verstärkers.

Aktion:

Zielspektrumsniveau:Stellen Sie sicher, dass die Gesamtamplitude oder das in Ihrem Zielspektrum definierte Niveau (für Zufalls- oder Stoßprüfungen) oder die programmierte Amplitude (für Sinusprüfungen) nicht übermäßig hoch ist.mehr Leistung verlangt, als das System mit der aktuellen Verstärkerverstärkungseinrichtung liefern kann- Reduzieren Sie den Zielwert, wenn nötig.

Verstärkergewinn:Wenn das Zielspektrum hoch ist, müssen Sie möglicherweise die Verstärkung des Verstärkers erhöhen, um ein ausreichendes Antriebssignal zu liefern.

Software-Laufwerksgrenzen:Überprüfen Sie die Einstellungen "Antriebsgrenze" in Ihrer Vibrationssteuerungssoftware. Diese Einstellungen verhindern, dass die Steuerung ein übermäßig großes Antriebssignal an den Verstärker sendet.Wenn das Antriebsgrenzwert zu niedrig eingestellt ist, könnte es zu frühzeitig die Ausgabe einschränken, auch wenn der Verstärker mehr Kopfraum hat.während Sie innerhalb der sicheren Betriebsparameter Ihres Systems bleiben.

Durch systematische Arbeit durch diese sieben Schritte, können Sie effektiv Fehler beheben gemeinsame "Open Loop", "Drive Max","und "Gain Limit"-Fehler in Ihrer Vibrationskontrollsoftware und bringen Sie Ihre Vibrationstests wieder auf KursWenn das Problem nach diesen Überprüfungen anhält, empfiehlt es sich, das technische Support-Team von Dongguan Precision zu konsultieren.

Die Kommunikationsprobleme zwischen Ihrem Vibrationsregler und dem betriebsbereiten Computer können ein frustrierendes Hindernis sein, bevor wichtige Vibrationstests durchgeführt werden.Wenn Sie eine Fehlermeldung "USB-Gerät nicht gefunden" erhalten, wenn Sie Ihre VCS-Vibrationssteuerungssoftware startenBei Dongguan Precision Test Equipment Co., Ltd. haben wir eine einfache Fehlerbehebungsanleitung zusammengestellt, um Ihnen zu helfen, die möglichen Ursachen schnell zu identifizieren und zu lösen.

Die primäre Kommunikationsverbindung zwischen dem Vibrationscontroller und dem Computer ist in der Regel eine USB 2.0-Schnittstelle.Hier sind die häufigsten Gründe für dieses Problem und wie man es lösen kann:

Mögliche Ursachen und Lösungen:

1- Physische USB-Verbindung:

Grund:Der grundlegendste Schritt besteht darin, sicherzustellen, dass das USB-Kommunikationskabel physisch sicher zwischen der Vibrationssteuerung und dem Computer verbunden ist.

Lösung:Überprüfen Sie sorgfältig die beiden Enden des USB-Kabels und stellen Sie sicher, dass sie fest an die dafür vorgesehenen USB-Anschlüsse des Controllers und des Computers angeschlossen sind.

2. Loser USB-Anschluss:

Grund:Selbst wenn das Kabel ursprünglich angeschlossen wurde, könnten sich die USB-Anschlüsse an beiden Enden des Kabels lösen oder teilweise entfernt haben.

Lösung:Schwenken Sie die USB-Anschlüsse an beiden Enden der Steuerung und des Computers sanft herum.Eine schlechte Verbindung kann die Kommunikation ab und zu stören.

3- Stromzustand der Steuerung:

Grund:Der Vibrationsregler muss eingeschaltet sein, damit der Computer ihn als angeschlossenes Gerät erkennt.

Lösung:Überprüfen Sie den Stromschalter auf Ihrem Vibrationscontroller, stellen Sie sicher, dass er in der Position "ON" ist, suchen Sie nach Stromanzeigern auf dem Controller, um zu bestätigen, dass er Strom empfängt.

4fehlender oder falscher Hardware-Treiber:

Grund:Der Computer benötigt spezifische Hardware-Treiber (oft als "USB 2.0-Gerät" oder ähnlich bezeichnet), um mit der Vibrationssteuerung zu kommunizieren.Der Controller wird nicht erkannt..

Lösung:

Überprüfen Sie Device Manager:Öffnen Sie den Geräte-Manager auf Ihrem Computer (suchen Sie in der Windows-Suchleiste nach "Geräte-Manager").Suchen Sie nach Geräten, die unter "Universal Serial Bus Controller" oder "Andere Geräte" mit einem gelben Ausrufezeichen oder einem Fragezeichen aufgeführt sindDas zeigt ein Problem mit dem Fahrer an.

Installieren Sie den Treiber erneut:Wenn Sie einen solchen Eintrag finden, klicken Sie mit der rechten Maustaste darauf und wählen Sie "Gerät deinstallieren". Dann trennen Sie das USB-Kabel vom Computer, warten Sie ein paar Sekunden und schließen Sie es wieder an.Windows sollte versuchen, den Treiber automatisch neu zu installieren.

Manuelle Installation:Wenn die automatische Installation fehlschlägt,Sie müssen den Treiber möglicherweise manuell aus dem mit dem Vibrationscontroller gelieferten Software-Installationsmedium installieren oder den neuesten Treiber von der Website des Herstellers herunterladen..g., Dongguan Precision's Support-Abteilung). Folgen Sie den Anweisungen zur Installation.

5Störungen durch Virusüberwachungssoftware:

Grund:In einigen Fällen kann eine übermäßig aggressive Virusüberwachungssoftware fälschlicherweise den Hardware-Treiber für die Vibrationssteuerung als potentielle Bedrohung identifizieren und die Installation oder Bedienung blockieren.

Lösung:

Virenüberwachung vorübergehend deaktivieren:Als Schritt zur Fehlerbehebung deaktivieren Sie vorübergehend Ihre Virusüberwachungssoftware.

Installieren Sie den Treiber erneut:Nachdem Sie die Software deaktiviert haben, versuchen Sie, den Hardware-Treiber für das USB 2.0-Gerät wie unter Punkt 4 beschrieben neu zu installieren.

Fahrer/Gerät auf der Weißliste:Wenn das Problem gelöst ist, nachdem Sie den Antivirus deaktiviert haben,Sie müssen Ihre Virusüberwachungssoftware so konfigurieren, dass sie den Hardware-Treiber des Vibrationscontrollers oder das USB-Gerät selbst auf die "Whitelist" setzt, um zukünftige Störungen zu verhindern.. Denken Sie daran, Ihre Virusüberwachungssoftware nach diesem Schritt erneut zu aktivieren.

6Fehler beim Computer USB-Anschluss

Grund:Der USB-Anschluss auf Ihrem Computer, mit dem Sie den Vibrationscontroller anschließen, funktioniert möglicherweise nicht.

Lösung:

Versuchen Sie einen anderen USB-Port:Trennen Sie das USB-Kabel vom aktuellen Port und versuchen Sie, es an einen anderen USB-Anschluss auf Ihrem Computer anzuschließen.

Neue Installation des Treibers (mit neuem Port):Wenn dies nicht der Fall ist, installieren Sie den Treiber manuell wie in Punkt 4 beschrieben neu.Dies hilft festzustellen, ob das Problem mit einem bestimmten USB-Port liegt.

Durch die systematische Überprüfung dieser möglichen Ursachen sollten Sie in der Lage sein, den Fehler "USB-Gerät nicht gefunden" zu erkennen und zu beheben und eine erfolgreiche Verbindung mit Ihrem Vibrationsregler herzustellen,Damit Sie mit Ihren wichtigen Schwingungstests fortfahren können.Wenn Sie weiterhin Probleme haben, wenn Sie diese Schritte ausprobiert haben, zögern Sie bitte nicht, das technische Support-Team von Dongguan Precision für weitere Hilfe zu kontaktieren.

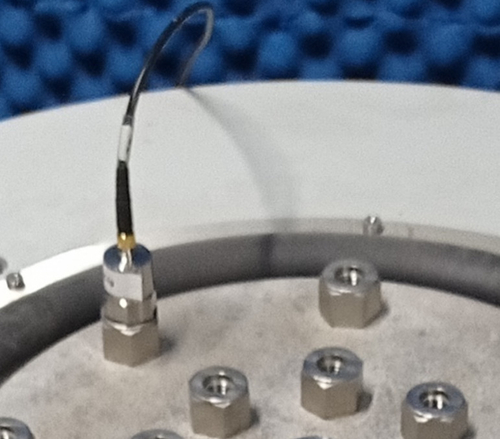

Im Bereich der Vibrationstests dieBeschleunigungsmesserfungiert als entscheidendes sensorisches Organ Ihres Vibrationstestsystems. Es ist ein Wandler, der die physikalische Menge der Schwingung (Beschleunigung und indirekt mit dem Schall verwandt) in ein messbares elektrisches Signal umwandelt und den wesentlichen Eingang für die Analyse und Kontrolle liefert. Bei Dongguan Precision Test Equipment Co., Ltd., betonen wir die Bedeutung der ordnungsgemäßen Installation und Verwendung des Beschleunigungsmessers für die Erlangung zuverlässiger und aussagekräftiger Schwingungsdaten.

Beschleunigungsmesser sind die bevorzugte Wahl für die Vibrationsmessung aufgrund ihrer vorteilhaften Eigenschaften, einschließlich:

Breiter dynamischer Bereich:In der Lage, sowohl sehr kleine als auch sehr große Schwingungsamplituden zu messen.

Breiter Frequenzbereich:Kann Vibrationen genau über ein breites Frequenzspektrum erfassen.

Ausgezeichnete Linearität:Bietet eine proportionale elektrische Ausgabe für die Eingangsbeschleunigung.

Hohe Stabilität:Bietet konsistente und zuverlässige Messungen im Laufe der Zeit.

Relativ bequeme Installation:Kann je nach Anwendung mit verschiedenen Methoden montiert werden.

Um das volle Potenzial Ihres Beschleunigungsmessers zu nutzen und genaue Schwingungsmessungen zu gewährleisten, halten Sie die folgenden Installationsprinzipien und -methoden fest:

I. Installationsprinzipien: Die Grundlage für die Genauigkeit festlegen

Beachten Sie für eine optimale Leistung diese grundlegenden Regeln bei der Installation Ihres Beschleunigungsmessers:

a) strategischer Standort:Positionieren Sie den Beschleunigungsmesser so nah wie möglich an den spezifischen Testpunkt der Struktur, um sicherzustellen, dass es die gleiche Bewegung wie der analysierte Bereich erfährt.

b) sichere und feste Montage:Der Beschleunigungsmesser und seine Befestigungsoberfläche müssen so starr und fest wie möglich miteinander verbunden sein. Die Befestigungsoberfläche sollte sauber und flach sein, um einen maximalen Kontakt und den direktesten oder kürzesten Übertragungsweg der Schwingung zu gewährleisten. Für einheitliche Beschleunigungsmesser richten Sie die Erfassungsrichtung (Hauptachse) sorgfältig mit der Interessenrichtung aus.

c) Minimierung der Massenbeladungseffekte:Die Einführung des Beschleunigungsmessers sollte eine minimale Änderung der Bewegung der Teststruktur verursachen. Verwenden Sie nach Möglichkeit symmetrische Befestigungstechniken, um die Bewegungsverzerrung zu minimieren. Die Masse des Beschleunigungsmessers und jeder Montage -Hardware sollte signifikant kleiner sein als die dynamische Masse der gemessenen Struktur (idealerweise ein Massenverhältnis von weniger als 1/10 für kleine, leichte Objekte).

d) Vermeidung von Resonanzstörungen:Die maximale Betriebsfrequenz Ihres Tests sollte signifikant niedriger sein als die Befestigungsresonanzfrequenz des gewählten Beschleunigungsmessers. Der Betrieb in der Nähe der Montageresonanz kann zu verstärkten und ungenauen Messwerten führen.

e) Kabelmanagement:Bei der Verwendung von axial angeschlossenen Beschleunigungsmetern können steife Kabel die Dehnung des Gehäuses induzieren und möglicherweise die Messungen beeinflussen. Klemmen Sie das Kabel sicher in der Nähe des Beschleunigungsmessers, um dies zu verhindern. Für piezoelektrische Beschleunigungsmesser können lose Kabel triboelektrische Rauschen (Reibungsstatische Elektrizität) erzeugen.

(Diagramm mit einem axialen Bleibeschleunigometer und Seitenkabelbeschleunigungsmesser) (Bildunterschrift für Diagramm: 1 - NICHT einer Kraft unterliegen, 2 - Verbindungsoberfläche des vibrierenden Körpers, 3 - das Kabel mit der vibrierenden Oberfläche befestigen)

f) Elektrische Isolation:Beschleunigungsmesser haben unterschiedliche Eigenschaften der elektrischen Isolierung. Einige haben eingebaute isolierte Basen, während andere isolierte Befestigungsschrauben und Glimmerverlegungen benötigen, um Bodenschleifen im Messsystem zu verhindern. Die Verwendung isolierter Schrauben mit Glimmerwaschmaschinen an den Kontaktpunkten ist eine wirksame Möglichkeit, Probleme mit der Bodenschleife zu lösen.

Ii. Spezifische Installationsmethoden: Praktische Anwendung

Hier finden Sie eine Aufschlüsselung der allgemeinen Installationsmethoden für Beschleunigungsmesser:

A. Schraubenmontage:

(Diagramm, das eine typische Frequenzgangkurve für einen mit Schrauben montierten Beschleunigungsmesser mit Fett zeigt) (Bildunterschrift für Diagramm: Typische Frequenzgangkurve eines mit Fett montierten Beschleunigungsmesserschraube (relativ zur absoluten Beschleunigung der Struktur am Verbindungspunkt)))

Oberflächenvorbereitung:Die Befestigungsoberfläche sowohl auf dem Beschleunigungsmesser als auch auf der Teststruktur muss sauber, flach und sanft bearbeitet werden, wodurch die empfohlenen Spezifikationen des Herstellers erfüllt werden. Das Befestigungsschraubenloch sollte senkrecht zur Befestigungsoberfläche sein.

Drehmomentanwendung:Ziehen Sie die Befestigungsschraube am empfohlenen Drehmoment des Herstellers fest, um einen sicheren Anschluss zu erreichen, ohne das Beschleunigungsmesser zu beschädigen.

Kupplungsmedium:Tragen Sie eine dünne Öl- oder Fettschicht zwischen den Paarungsflächen auf, um den Kontakt zu verbessern und die Steifheit zu maximieren, wodurch der Hochfrequenzgang verbessert wird.

Schraubenlänge:Stellen Sie sicher, dass die Schraube nicht im angepassten Loch nach unten nach unten ist, da dies zu einem kleinen Lücken zwischen den Montageflächen führen kann, wodurch die Steifheit verringert wird.

B. Kleberbindung:

Diese Methode ist geeignet, wenn das Bohren von Löchern in der Teststruktur nicht realisierbar ist, eine elektrische Isolierung erforderlich ist oder die Befestigungsoberfläche eine unzureichende Flachheit aufweist. Haftmontageschrauben (Stufen mit Fäden an einem Ende und eine Bindungsplattform auf der anderen Seite) werden häufig auch verwendet.

(Diagramm, das eine typische Frequenzgangkurve für ein adhesiv gebundenes Beschleunigungsmesser zeigt) (Bildunterschrift für Diagramm: Typische Frequenzgangkurve eines adhesiv gebundenen Beschleunigungsmessers (relativ zur absoluten Beschleunigung der Struktur am Verbindungspunkt)))))

Oberflächenreinigung:Reinigen Sie die Bindungsflächen gemäß den Empfehlungen des Kleberherstellers.

Dünne Kleberschicht:Wenden Sie den Klebstoff an, um einen dünnen Film zu bilden, der idealerweise als starre Feder für einen optimalen Frequenzgang fungieren sollte.

Kleberauswahl:Oft werden Acryl- oder Thermosettierungsklebstoffe verwendet. Vermeiden Sie weiche Klebstoffe oder solche, die nach Lösungsmittelverdunstung erhebliche Flexibilität behalten, da sie die Resonanzfrequenz senken können. Cyanoacrylatklebstoffe (Superkleber wie 502) bieten einen breiten Frequenzgang, sind jedoch nicht für alle Anwendungen geeignet und können Schraubengewinde kontaminieren. Reinigen Sie vor der Anwendung die Befestigungsoberfläche mit einem Kohlenwasserstofflösungsmittel und halten Sie das Lösungsmittel von Kabeln und Steckern fern. Drücken Sie den Sensor schnell in den Klebstoff, um eine dünne Bindungslinie zu erreichen. Temperaturbeschränkungen des Klebstoffs müssen ebenfalls berücksichtigt werden.

C. Montagegeräte:

Montagegeräte, einschließlich elektrisch isolierter Schrauben, sollten steif sein, leicht, ein kleines Trägheitsmoment aufweisen und strukturell symmetrisch über die Erfassungsachse sein. Vermeiden Sie es, nach Möglichkeit Klammern zu verwenden. Entscheiden Sie sich bei Bedarf für kleine, starre Metallwürfel, die sicher mit bearbeiteten Oberflächen und Klopflöchern für den Schraubenanschluss an der Struktur montiert sind.

D. Andere Montagemethoden:

Zu den alternativen Befestigungstechniken gehören die Verwendung einer dünnen Schicht aus verfestigten Bienenwachs, doppelseitigem Klebeband, magnetischen Basen, Schnellmontageklemmen und Vakuumbefestigungsbasen.

(Diagramm, das eine typische Frequenzgangkurve für einen Bienenwachsbeschleunigungsmesser zeigt) (Bildunterschrift für Diagramm: Typische Frequenzgangkurve eines Beschleunigungsmessers, das mit einer dünnen Bienenwachsschicht montiert ist (relativ zur absoluten Beschleunigung der Struktur am Verbindungspunkt)))

Bienenwachs -Montage:Geeignet für Raumtemperaturanwendungen mit Sensoren mit einem Gewicht von weniger als 100 Gramm. Es ist bequem, begrenzt die Betriebstemperatur auf unter 40 ° C und ist für niedrigere Beschleunigungsniveaus geeignet.

(Diagramm, das eine typische Frequenzgangkurve für einen doppelseitigen Klebebandbeschleunigometer zeigt) (Bildunterschrift für Diagramm: Typische Frequenzgangkurve eines Beschleunigungsmessers mit doppelseitiger Klebeband)

Doppelseitige Klebebandmontage:Verschiedene Arten von doppelseitigen Bändern bieten unterschiedliche Betriebstemperaturen und Dicken. Wählen Sie ein für Ihre Anwendung geeignetes Band.

(Diagramm, das eine typische Frequenzgangkurve für einen magnetischen Basisbeschleunigungsmesser zeigt) (Bildunterschrift für Diagramm: Typische Frequenzgangkurve eines Beschleunigungsmessers mit einer Magnetbasis)

Magnetische Basismontage:Bequem für schnelle Messungen an ferromagnetischen Oberflächen, begrenzt jedoch den maximalen Schwingungsniveau und die Messfrequenz. Diese Methode senkt typischerweise die Befestigungsresonanzfrequenz auf etwa 7 kHz und reduziert den nutzbaren Frequenzbereich auf etwa 2 kHz (etwa 1/3 der Montageresonanz). Magnetische Basen fügen auch eine erhebliche Masse hinzu und haben eine begrenzte Haltekraft, die typischerweise für Beschleunigungen unter 200 g geeignet ist.

III. Wichtige Vorsichtsmaßnahmen: Gewährleistung der Langlebigkeit und Datenintegrität

Beachten Sie diese entscheidenden Punkte beim Umgang und Verwenden von Beschleunigern:

a) sanfte Entfernung:Wenn Sensoren abbrechen, schneiden Sie vorsichtig jeden Klebstoff oder Bienenwachs von der Seite, anstatt direkt von der Montagebereich zu ziehen, was den Sensor beschädigen kann.

b) Direkte Bindung Vorsicht:Die direkte Bindung der meisten Beschleunigungsmesser ohne ordnungsgemäße Berücksichtigung des Entfernens und potenziellen Schäden wird im Allgemeinen nicht empfohlen.

c) Kabelsicherheit für Beschleunigungsmesser vom Typ Gebühren:Stellen Sie sicher, dass die Kabel vom Typ Ladungspflicht beschleunigt werden. Die Bewegung, Biegung oder Dehnung dieser Kabel während der Messung kann zu Änderungen der lokalen Kapazität und Ladung zwischen Leiter und Schild führen und erhebliche Rauschen einführen. IEPE (integrierte elektronische piezoelektrische) Beschleunigungsmesser mit eingebauten Verstärkern sind viel weniger anfällig für Kabelrauschen.

d) Integrität der Steckverbinder:Stellen Sie bei der Verwendung mehrerer Verlängerungskabel sicher, dass die Steckverbinder sauber und frei von Staub, Wasser oder leitenden Verunreinigungen gehalten werden.

e) Massenbelastung auf leichten Objekten:Bei kleinen und leichten Objekten (z. B. kleinen Klingen) berücksichtigen Sie sorgfältig den Massenbelastungseffekt des Beschleunigungsmessers. Anstrengen Sie ein Massenverhältnis des Beschleunigungsmessers zum Testobjekt von weniger als 1/10.

f) Vermeiden Sie fallen zu lassen:Lassen Sie den Sensor niemals auf harte Oberflächen fallen, da dies irreparable Schäden verursachen kann.

g) Temperaturgrenzen:Betreiben Sie immer Sensoren in ihrem angegebenen Temperaturbereich, um Schäden zu vermeiden und genaue Messungen zu gewährleisten.

Durch die Einhaltung dieser Installationsrichtlinien und Vorsichtsmaßnahmen der Verwendung können Sie die Genauigkeit, Zuverlässigkeit und Lebensdauer Ihrer Beschleunigungsmesser maximieren und hochwertige Daten für Ihre Vibrationstests sicherstellen. Bei Dongguan Precision sind wir bestrebt, Ihnen nicht nur erweiterte Vibrationstestsysteme zu bieten, sondern auch das Wissen, sie effektiv zu nutzen.

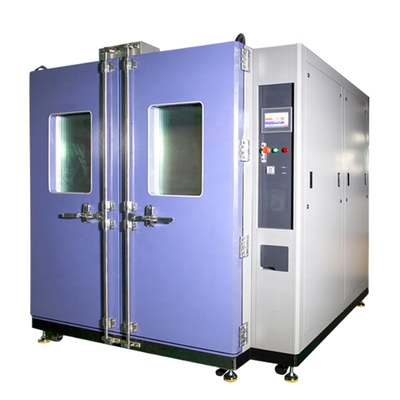

Pflege Ihrer Umweltprüfkammer: Langlebigkeit und zuverlässige Ergebnisse

Bei Dongguan Precision Test Equipment Co., Ltd. verstehen wir, dass Ihre Umweltprüfkammer eine entscheidende Investition für die Qualität und Zuverlässigkeit Ihrer Produkte ist.Um seine Lebensdauer zu maximierenDiese Anleitung beschreibt die wichtigsten Wartungsverfahren für Ihre Umweltprüfkammer:

1- Engagement und professionelles Management:

Für eine optimale Versorgung empfehlen wir dringend, spezialisiertes, geschultes Personal zu beauftragen, Ihre Testkammer zu verwalten und zu warten.Investitionen in eine berufliche Ausbildung durch den Ausrüstungsanbieter werden Ihr Team mit den speziellen Kenntnissen und Fähigkeiten ausstatten, die für eine effektive Wartung und Fehlerbehebung erforderlich sind.

2Vierteljährliche Kondensatorreinigung:

Luftgekühlte Systeme:Regelmäßig (alle drei Monate) überprüfen und reinigen Sie den Kondensatorventilator und entfernen Sie Staub- oder Trümmeransammlungen an den Kondensatorflossen, um einen ordnungsgemäßen Luftstrom und einen effizienten Wärmeaustausch für den Kompressor zu gewährleisten.

Wassergekühlte Systeme:Zusätzlich zur Aufrechterhaltung des richtigen Eingangswasserdrucks und der richtigen Temperatur ist sicherzustellen, dass die angegebene Wasserdurchflussrate konsequent bereitgestellt wird.Planung der vierteljährlichen Entkalkung und Reinigung der internen Komponenten des Kondensators, um eine Schuppenbildung zu verhindern und eine optimale Wärmeübertragung zu gewährleisten.

3. Vierteljährliche Reinigung des Verdunstungsgeräts (Entfeuchter):

Aufgrund der erzwungenen Luftzirkulation in der Prüfkammer und der unterschiedlichen Sauberkeitsniveaus der Prüfproben können sich Staub und Partikel auf dem Verdampfer (Entfeuchtungsspulen) ansammeln.Ein regelmäßiger Reinigungsplan (alle drei Monate) ist unerlässlich, um einen effizienten Wärmeaustausch für Kühlung und Entfeuchtung zu gewährleisten.

4. Reinigung und Ausgleich von Kreislaufventilatorblättern und Kondensatorventilatoren:

Ähnlich wie beim Verdampfer können sich die Kreislaufventilatorblätter und Kondensatorventilatorblätter je nach Betriebsumfeld Staub und Schmutz ansammeln.Regelmäßige Reinigung ist notwendig, um einen ordnungsgemäßen Luftstrom zu gewährleistenAußerdem sollten Sie regelmäßig auf Ungleichgewichte in den Lüfterblättern achten, die zu Vibrationen und möglichen Schäden führen können.

5. Aufrechterhaltung einer optimalen Umwelt:

Umweltprüfkammern sind Präzisionsinstrumente und stellen oft eine erhebliche Investition dar.Wir empfehlen, sie in einer umgebenden Umgebung mit kontrollierter Umgebungstemperatur zu platzieren, idealerweise zwischen 8°C und 23°C.Es wird dringend empfohlen, eine geeignete Klimaanlage (für luftgekühlte Einheiten) oder einen Kühlturm (für wassergekühlte Einheiten) zu installieren..

6. Reinigung des Wasserkreislaufs und der Luftbefeuchter:

Ein eingeschränkter Wasserfluss oder eine Schuppenansammlung im Luftbefeuchter können zu Trockenverbrennung und möglichen Schäden am Heizelement führen.Es ist unerlässlich, die Wasserleitungen und den Luftbefeuchter regelmäßig zu reinigen, um eine ungehinderte Wasserversorgung und eine effiziente Luftbefeuchtigung zu gewährleisten..

7Nachprüfung:

Die Einführung eines konsistenten Nachprüfungsverfahrens ist eine einfache, aber wirksame Wartungsmethode.die Kammertemperatur auf nahe Umgebungsbedingungen einstellen und etwa 30 Minuten laufen lassen, bevor sie ausgeschaltet wird;Schließlich wischen Sie die Innenwände des Arbeitsplatzes ab, um die übriggebliebene Feuchtigkeit oder Verunreinigungen zu entfernen.

8. Fehlerbehebung Grundsätze:

Umweltprüfkammern sind komplexe Systeme, die elektrische, Kälte- und mechanische Komponenten umfassen.Ein systematischer und umfassender Ansatz zur Fehlerbehebung ist unerlässlich.

Von außen zu innen:Beginnen Sie mit der Beseitigung externer Faktoren wie Kühlwasserversorgungs- und Stromversorgungsprobleme.

Systematische Analyse:Sobald externe Faktoren ausgeschlossen sind, sollten Sie einen systembezogenen Ansatz verfolgen, beginnend mit einer Systemuntergliederung auf hoher Ebene und dann auf spezifischere Komponenten eingehen.

Logischer Schluss:Eine umgekehrte Methode zur Fehlerbehebung kann wirksam sein: Überprüfen Sie zunächst die elektrischen Verkabelungsdiagramme auf mögliche Fehler des elektrischen Systems und untersuchen Sie anschließend das Kühlsystem.

Vorsicht vor dem Abmontieren:Versuchen Sie niemals, Komponenten blind auseinanderzulegen oder auszutauschen, ohne das Problem genau zu verstehen.

9Protokoll für die Langzeit-Inaktivität:

Wird die Prüfkammer für einen längeren Zeitraum außer Betrieb genommen, empfiehlt es sich, sie alle zwei Wochen mindestens eine Stunde anzuschalten.Dies hilft bei der Durchblutung der inneren Flüssigkeiten und verhindert mögliche Probleme, die durch längere Inaktivität entstehen..

10Sicherer Umzug:

Der Umzug einer Umweltprüfkammer sollte idealerweise unter der Leitung unserer qualifizierten technischen Mitarbeiter erfolgen.Dies wird das Risiko von versehentlichen Schäden oder Fehlfunktionen während des Umzugsprozesses minimieren.

Wenn Sie sich an diese Wartungsrichtlinien halten, können Sie die Lebensdauer Ihrer Dongguan Precision Umweltprüfkammer erheblich verlängern.Sicherstellen der Genauigkeit und Zuverlässigkeit Ihrer TestergebnisseFür spezifische Wartungsanfragen oder um einen professionellen Service zu planen, zögern Sie bitte nicht, sich an unser spezielles Support-Team zu wenden.

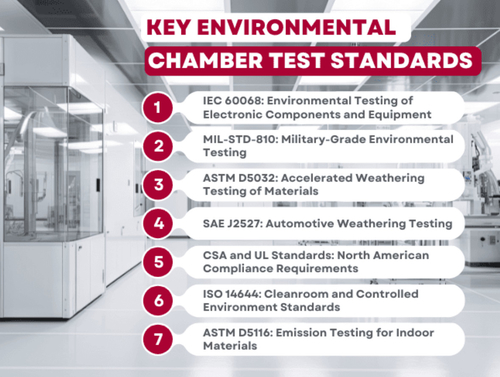

Bei Dongguan Precision Test Equipment Co., Ltd. verstehen wir die wichtige Bedeutung der Produktsicherheit und -zuverlässigkeit in verschiedenen Branchen. Um Herstellern zu helfen, sicherzustellen, dass ihre Produkte strenge Qualitätsstandards entsprechen und den realen Bedingungen standhalten, bieten wir eine umfassende Auswahl an Umwelttestkammern an, die eine Vielzahl internationaler und nationaler Teststandards entsprechen. Dieses Dokument dient als Leitfaden für die wichtigsten Teststandards, für die unsere Ausrüstung erfüllt wird, insbesondere mit dem Schwerpunkt auf den kritischen Bereich vonNeue Energiebatterie -Testsund andere wesentliche Umweltsimulationen.

I. Sicher die Zukunft mit Strom versorgen: neue Standards für Energiebatterie -Tests

Die Sicherheit und Leistung neuer Energiebatterien ist von entscheidender Bedeutung. Unsere Testkammern sind so konzipiert, dass sie das Testen gemäß den folgenden Schlüsselstandards erleichtern:

Mechanische Impact -Tests:

UL 1642: Standard für Lithiumbatterien - mechanische Tests - Impact -Test

UL 2054-2005: Haushalts- und Handelsbatterien - mechanische Tests - Impact -Test

UN 38.3: Empfehlungen zum Transport gefährlicher Güter - Testhandbuch für Tests und Kriterien - Abschnitt 38.3 - Impact -Test

GB/T 18287-2000: Allgemeine Spezifikation für Lithium -Ionen -Batterien für Mobiltelefone - starker Objekt -Impact -Test

SJ/T 11169-1998: Standard für Lithiumbatterien - Impact -Test

YD 1268-2003: Sicherheitsanforderungen und Testmethoden für Lithiumbatterien und Ladegeräte für Mobilkommunikations -Mobilteile - Impact -Test

SJ/T 11170-1998: Sicherheitsstandard für Haushalts- und Handelsbatterien - mechanische Tests - Impact -Test

Crush (Squeeze) Tests:

GB/T 2900.11-1988: Sicherheitsleistungsprüfungspezifikation für Lithium -Ionen -Batterien für Bergmannslampen - Crushing

YD 1268-2003: Sicherheitsanforderungen und Testmethoden für Lithiumbatterien und Ladegeräte für Mobilkommunikations -Mobilteile - Crush -Widerstandsleistung

SJ/T 11169-1998: Standard für Lithiumbatterien - Crush -Test

UL 1642: Standard für Lithiumbatterien - Kompressionstest

GB/T 8897.4-2002: Primärbatterien - Teil 4: Sicherheit von Lithiumbatterien - Quetschen

SJ/T 11170-1998: Sicherheitsstandard für Haushalts- und Handelsbatterien - Quetschen

YDB 032-2009: Backup -Lithium -Ionen -Akku für die Kommunikationsgebrauch - Widerstand gegen Extrusion

UL 2054: Standard für Haushalts- und Handelsbatterien - Komprimierungstest

QB/T 2502-2000: Allgemeine Spezifikation für Lithium -Ionen -wiederaufladbare Batterien - Quetschentest (interner Kurzschluss)

Durchgangstest (Nageldurchdringung):

GB/T 18332.2-2001: Nickel -Metallhydrid -wiederaufladbare Batterien für elektrische Straßenfahrzeuge - Durchgangstest

MT/T 1051-2007: Lithium -Ionen -Batterien für Bergmannslampen - Nagel -Penetrationstest

Ii. Simulation verschiedener klimatischer Bedingungen: hohe und niedrige Temperatur- und Feuchtigkeitstests

UnserHohe und niedrige Temperatur -TestkammernAnwesendKonstante Temperatur- und Feuchtigkeitstestkammern, UndHohe und niedrige Temperaturfeuchtigkeitstestkammernsind so konstruiert, dass sie die Anforderungen der folgenden Standards erfüllen, um eine zuverlässige Leistungsbewertung unter verschiedenen klimatischen Belastungen zu gewährleisten:

GB/T 5170.5-2008

GB/T 10586-2006

GB/T 2423.1-2008 (Test A: Kalt)

GB/T 2423.2-2008 (Test B: Trockener Wärme)

GB/T 2423.3-2006 (Test CA: Feuchter Hitze des Steady-State)

GB/T 2423.4-2008 (Test DB: Wechselnde feuchte Wärme)

III. Vernommen schnelle Temperaturänderungen: thermische Schocktests

UnserWärme -Stoßdämpfer -Testkammernsind so konzipiert, dass Produkte schnelle und extreme Temperaturschwankungen unterzogen werden und die Anforderungen der folgenden Standards einhalten und erfüllt werden:

GB/T 2423.1-2001: Umwelttests für elektrische und elektronische Produkte - Teil 2: Testmethoden - Test A: Kalt

GB/T 2423.2-2001: Umwelttests für elektrische und elektronische Produkte - Teil 2: Testmethoden - Test B: Trockenwärme

GB/T 2423.22-1989: Umwelttests für elektrische und elektronische Produkte - Teil 2: Testmethoden - Test N: Temperaturänderung

GJB 150.3-86: Umwelttestmethoden für militärische Geräte - Niedertemperatur -Test

GJB 150.4-86: Umwelttestmethoden für militärische Geräte - Hochtemperaturtest

GJB 150,5-86: Umwelttestmethoden für militärische Geräte - Temperaturschocktest

GJB 360.7-87: Testmethoden für elektronische Komponenten - Methode 405: Temperaturschocktest

GJB 367.2-87: Testmethoden für elektronische Geräte - 405 Temperaturschocktest

SJ/T 10187-91: Y73 -Serie -Temperaturzyklus -Testkammern - Einzelkammertyp

SJ/T 10186-91: Y73 -Serie -Temperaturzyklus -Testkammern - Zwei Kammertyp

IEC 68-2-14: Umwelttests - Teil 2: Tests - Test N: Temperaturänderung

GB/T 2424.13-2002: Umwelttests für elektrische und elektronische Produkte - Teil 2: Testmethoden - Anleitung für Temperaturzyklusstests

GB/T 2423.22-2002: Umwelttests - Teil 2: Testmethoden - Test N: Temperaturänderung

QC/T 17-92: Allgemeine Regeln für die Verwitterungstest von Automobilteilen

EIA 364-32: Testverfahren für elektrische Anschlüsse und Sockets Umwelteffekte Bewertung

Iv. Beschleunigungsversagenanalyse: hoch beschleunigte Lebenstests (Hast) Kammern

UnserHoch beschleunigte Lebenstests (hast) Kammernsind so konzipiert, dass sie den Alterungsprozess von Produkten unter kontrollierten hohen Temperaturen und hohen Luftfeuchtigkeitsbedingungen beschleunigen, die einhalten:

GB/T 5170.2-1996: Umwelttestgeräte für elektrische und elektronische Produkte - Teil 2: Temperaturkammern

IEC 60068-2-66-1994: Umwelttests - Teil 2-66: Tests - Test Cy: Feuchtigkeitswärme, stationärer Zustand, beschleunigter Test, hauptsächlich für Komponenten bestimmt

V. Bewertung der Resistenz gegen Sonnenlicht: Ultraviolette Verwitterungskammern

UnserUltraviolette VerwitterungstestkammernSimulieren Sie die schädlichen Auswirkungen von Sonnenlicht, Regen und Dew, um die Haltbarkeit von Materialien zu bewerten, die Außenumgebungen ausgesetzt sind, und erfüllen Sie die Anforderungen von Standards wie:

ASTM G154: Standardpraxis für den Betrieb fluoreszierender Ultraviolett (UV) Lampenvorrichtung zur Exposition von nichtmetallischen Materialien

ASTMD4587-91:

ISO 11507/4892-3: Kunststoff - Laborquellen des Lichts - Teil 3: Fluoreszierende UV -Lampen

NE 927-6

ASTM G 153: Standardpraxis für den Betrieb geschlossener Carbon -Bogen -Lichtapparat zur Exposition von nichtmetallischen Materialien

ASTMD 4329: Standardpraxis für fluoreszierende UV -Exposition von Kunststoffen

ASTM D 4799: Standardpraxis für beschleunigte Verwitterungstestbedingungen und -verfahren für bituminöse Materialien (Xenon -ARC -Methode)

ASTMD 4587: Standardpraxis zur Durchführung von Beständigkeitsresistenz gegen Industrieflüssigkeiten

SAE J 2020: Beschleunigte Exposition von Automobilmaterialien unter Verwendung eines fluoreszierenden UV- und Kondensationsapparats

ISO 4892:

Vi. Ihr Partner für Einhaltung und Zuverlässigkeit: Dongguan Precision

Bei Dongguan Precision Test Equipment Co., Ltd. sind wir bestrebt, qualitativ hochwertige, zuverlässige Umwelttestkammern bereitzustellen, die den Herstellern die strengen Anforderungen verschiedener Branchen befähigen. Unsere Ausrüstung ist mit Präzisionstechnik ausgelegt und haftet an einer Vielzahl nationaler und internationaler Teststandards, um die Sicherheit, Leistung und Langlebigkeit Ihrer Produkte zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Testanforderungen zu besprechen und festzustellen, wie unsere umfassenden Lösungen Ihnen helfen können, Einhaltung zu erzielen und ein größeres Vertrauen in die Zuverlässigkeit Ihrer Produkte zu schaffen.

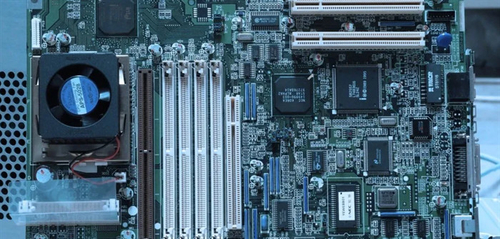

I. Verständnis der thermischen Stoßprüfung für PCB

Konzept: Thermische Stoßprüfung, auch als Temperaturzyklusprüfung oder thermische Widerstandsprüfung bezeichnet,Simuliert die schnellen Temperaturänderungen oder wechselnde hohe und niedrige Temperaturen, die ein Produkt während seines Lebenszyklus erleben kann.

Grundsatz:Bei diesen abrupten Temperaturwechseln oder wechselnden Extremen werden die verschiedenen Materialien, aus denen ein PCB besteht, einschließlich Substrat, Präpreg (PP), Kupferbeschichtung,und Lötmaske durchlaufen Expansion und KontraktionDie daraus resultierenden Belastungen und Unterschiede im Wärmeausdehnungskoeffizienten (CTE) dieser Materialien können zu physikalischen Schäden, Abbau und Veränderungen des elektrischen Widerstands innerhalb des PCB führen.

II. Die Bedeutung der thermischen Stoßprüfung für PCB

Die thermischen Stoßprüfungen spielen während des gesamten Lebenszyklus eines PCBs eine entscheidende Rolle:

Frühe Entwurfsfehlererkennung (F&E-Phase):Die Identifizierung und Beseitigung von Designschwächen in der PCB in der Forschungs- und Entwicklungsphase verhindert später kostspielige Probleme, verkürzt den Entwicklungszyklus und senkt die Gesamtkosten.

Qualitätskontrolle in der Fertigung:Beurteilung, ob die Qualität der hergestellten PCB den Kundenanforderungen entspricht.Die frühzeitige Erkennung von Fehlern im Herstellungsprozess ermöglicht eine rechtzeitige Untersuchung und Verbesserung und gewährleistet die Sicherheit und Qualität der versandten Produkte.

Material- und Prozessvalidierung:Bewertung der Zuverlässigkeit von Basismaterialien, Lötmasken, Präpregs und Herstellungsprozessen zur Bestimmung ihrer Eignung für die vorgesehene Umgebung des Produkts.

Vergleich von Material und Verfahren:Vergleichen der Wärmeschockbeständigkeit von PCBs, die mit verschiedenen Materialien und Verfahren hergestellt wurden, um bessere Optionen zu identifizieren.

III. Parameter der Ausrüstung

Unsere Wärmeschockkammern bei Dongguan Precision sind so konzipiert, dass sie präzise und zuverlässige Tests liefern:

Parameter

Spezifikation

Nominelles inneres Volumen

300 L

Prüftemperaturbereich

-70 °C ~ 200 °C

Temperaturschwankungen

≤ 1 °C

Abweichung der Temperatur

Bei der Prüfung der Einhaltung der Anforderungen gemäß Absatz 1 Buchstabe b ist die Prüfung der Einhaltung der Anforderungen gemäß Absatz 1 Buchstabe b der Verordnung (EG) Nr. 1907/2006 durch die Prüfstelle zu erledigen.

Erwärmungsrate (Hochtemperaturkammer)

≥ 11°C/min

Kühlrate (Tieftemperaturkammer)

≥ 5°C/min

Max. Probengewicht

10 kg

IV. Fallstudien: Wirkliche PCB-Wärmeschockprüfung

Fallstudie 1: Testbrett für die Zählung von Hochschichten

Eine Testplatte mit hoher Schichtzahl wurde online thermischen Schockprüfungen unterzogen, um die Leistung des ausgewählten Substratmaterials anhand der Kundenspezifikationen zu überprüfen.Die Prüfbedingungen und Anforderungen waren wie folgt::

Prüfpunkt

Prüfbedingungen

Prüfungsanforderungen

Wärmeschock (online)

-55°C/15min, 125°C/15min, 1000 Zyklen

1. Widerstandsänderungsrate ≤ 5%2Bei der Analyse des Querschnitts wurden keine Delamination, keine Platten- oder Fassensprengungen festgestellt.

Widerstandsveränderungskurve

Abschnittsansicht der Prüfposition 1 Abschnittsansicht der Prüfposition 3

Ergebnis:Nach der Prüfung überstieg die Widerstandsänderungsrate an bestimmten Prüfstellen 5%.Dies zeigte eine mögliche Schwäche in der Fähigkeit des Substratmaterials, der Belastung durch wiederholte Temperaturextreme standzuhalten.Die Ergebnisse führten zu einer Neubewertung der Substratmaterialauswahl für diese Anwendung mit hoher Schichtzahl.

Fallstudie 2: Prüfbrett für die Automobilindustrie

Eine Fahrzeugprüfplatte wurde thermischen Schockprüfungen unterzogen, um die Leistung des Lötmaskenmaterials gegenüber dem Kunden zu validieren

Die Prüfbedingungen und -anforderungen waren wie folgt:

Prüfpunkt

Prüfbedingungen

Prüfungsanforderungen

Wärmeschockprüfung

-40°C/15min, 125°C/15min, 500 Zyklen

Keine Blasenbildung, Delamination oder Rissbildung der Lötmaske beobachtet1. IPC-TM-650 2.6.7.1A Wärmeschlagfestigkeit der Konformbeschichtung2. IPC-TM-650 2.6.7.2C Wärmeschlag, Wärmekreislauf und Kontinuität3. IPC-TM-650 2.6.7.3 Lötmaske Wärmeschlagfestigkeit

Beobachtungsdiagramm nach der Prüfung

V. Allgemeine thermische Stoßversuchsbedingungen

Die spezifischen Prüfbedingungen für die thermische Stoßprüfung variieren je nach Anwendung und Branchenstandards.

Musterart

Niedrige Temperatur (°C)

Hohe Temperatur (°C)

Aufenthaltszeit (min)

Zyklen

Automobilindustrie

- 40

125

Was ist das?

500

- 55

140

1000

- 65 Jahre.

150

1500

Anzahl der Hochschichten

- 40

125

Was ist das?

250

- 55

125

500

Hochfrequenz

- 40

125

15

500

Packung Substrat

- 55

150

30

1000

VI. Referenzstandards (Drucktafeln)

Artikel 1

Qualifikation

Qualitätskonformitäts-/Akzeptanzprüfung

Konditionen des Backens

(105 bis 125)°C/ 6 Uhr

Rücklauflöten

6 mal IR

Prüftemperatur (niedrig)

Verhandlungen zwischen Lieferant und Käufer

-40 °C, -55 °C (Standard), -65 °C

Prüftemperatur (hoch)

Verhandlungen zwischen Lieferant und Käufer

Min: Tg-10°C (TMA) / Rückflussspitzentemperatur -25°C / 210°C

Temperaturänderungsrate der Probe

> 10 °C/min (Hot- und Cold-Übergang)

> 1°C/S (Hot- und Cold-Übergang)

Prüfzyklen

Verhandlungen zwischen Lieferant und Käufer

100

Widerstandsveränderungsrate

Verhandlungen zwischen Lieferant und Käufer

5%

VII. Referenzstandardbedingungen (konforme Beschichtung und Lötmaske)

Niveau

Niedrige Temperatur (°C)

Hohe Temperatur (°C)

Aufenthaltszeit (min)

Zyklen

Anmerkungen

1

- 40

125

15

100

Standardprüfungszustand, wenn keine Anforderung angegeben ist

2

- 65 Jahre.

125

15

100

3

- 65 Jahre.

250

15

100

Ergebnis:Bei der mikroskopischen Untersuchung nach dem Test wurden Risse in der Lötmaske an den Ecken der Pads festgestellt.Dies zeigte eine unzureichende Flexibilität oder Haftung des Lötmaskenmaterials, um den thermischen Belastungen in der Automobilumgebung standzuhaltenDie Ergebnisse führten zu einer Untersuchung alternativer Lötmaskenmaterialien mit verbesserter Wärmeschlagbeständigkeit für diese Anwendung im Automobilbereich.

VIII. Schlussfolgerung: Partnerschaft mit Dongguan Precision für zuverlässige thermische Schockprüfungen

Die Fallstudien belegen die entscheidende Rolle der Wärmeschockprüfung bei der Identifizierung potenzieller Schwächen in PCB-Materialien und -designs.Wir verpflichten uns, leistungsfähige thermische Stoßkammern und Expertenunterstützung bereitzustellen, um unseren Kunden zu helfen, die Zuverlässigkeit ihrer PCBs gründlich zu bewertenUnsere Ausrüstung ist für Genauigkeit, Wiederholbarkeit und Einhaltung der Industriestandards konzipiert.

Durch das Verständnis der Grundsätze der thermischen Stoßprüfung und die Verwendung zuverlässiger Geräte können Hersteller potenzielle Probleme proaktiv angehen.Sicherstellung der langfristigen Leistungsfähigkeit und Langlebigkeit ihrer elektronischen ProdukteKontaktieren Sie Dongguan Precision noch heute, um Ihre spezifischen PCB-Testbedürfnisse zu besprechen und herauszufinden, wie unsere Lösungen Ihren Qualitätssicherungsprozessen zugute kommen können.